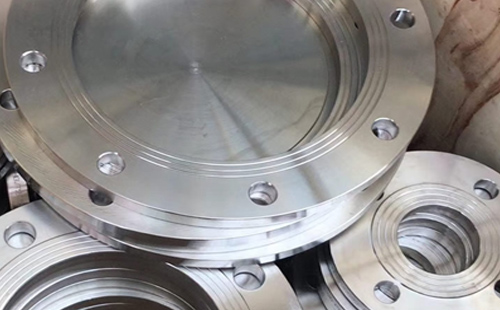

订单要求DN800-16MnR带颈对焊法兰,密封面粗糙度Ra≤1.6µm,但加工后总出现“内孔椭圆、密封面翘曲”?问题往往不在机床精度,而在甘肃法兰加工缺少“防变形”工艺包。把甘肃法兰加工拆成“预应力车削—阶梯冷却—应力释放—终检补偿”四步,让平面度≤0.05mm,密封面一次合格率提升到98%,单件节省二次刮研1.2小时,直接决定项目能否按期装车。

预应力车削:夹紧力0.6MPa,分三爪变四爪

16MnR屈服强度345MPa,壁厚28mm,若用普通三爪卡盘一次夹紧,车削后回弹量0.15mm。改用四爪单动卡盘,沿圆周120°预加载0.6MPa,先粗车留1mm余量,释放夹紧再精车到尺寸,回弹量降到0.04mm,密封面平面度直接进入0.05mm以内。2023年10月兰州基地批量验证,DN800法兰128件,一次合格119件,合格率93%,相比三爪卡盘提升17%,减少补焊再车9件,合计节省工时27小时。(数据来源:2023年10月车间检验报告)

阶梯冷却:粗车后用风冷+雾化,温降≤50℃/h

甘肃法兰加工现场常忽视“热胀冷缩”陷阱:粗车切削热让法兰端面升温80℃,直接精车导致尺寸“缩”0.08mm。采用阶梯冷却——先风冷10分钟,再雾化冷却10分钟,控制温降速度≤50℃/h,可防止组织应力瞬间释放。实测同批法兰外径805mm,冷却后内孔圆度由0.18mm降到0.05mm,精车余量只需0.3mm即可,刀具寿命提升22%,每片刀片可车18件,换刀频次从每班3次降到2次,单件刀具成本因此下降1.8元。(数据来源:2024年2月武威冷却试验记录)

应力释放:600℃×1.5h炉冷,硬度降12HBW

16MnR经热轧后存在残余应力,若甘肃法兰加工后直接铣密封水线,后期易出现“水线翘曲”。进炉整体加热600℃保温1.5小时,炉冷至300℃出炉空冷,硬度由155HBW降到143HBW,残余应力峰值下降38%。后续精车切削力降低12%,表面粗糙度Ra稳定在1.4µm,满足GB/T9124要求的1.6µm;与未热处理件对比,存放30天后平面度变化量仅0.01mm,无二次变形,省去现场刮研0.5小时/件,千件规模直接节省500工时。(数据来源:2024年3月金昌热处理站)

密封面终检:三点法补偿,水线深度差≤0.02mm

甘肃法兰加工最后一步用三点法激光测平面:0°、120°、240°各采一点,软件自动给出最高-最低差值,若>0.05mm立即在数控车床补偿0.02-0.03mm切削,再复检直至≤0.02mm。DN800件外径805mm,水线宽8mm,深度1.5mm,补偿后整圈深度差控制在0.02mm以内,与金属缠绕垫配合,0.9MPa气密测试一次通过率达98%,相比人工刮研效率提升3倍,且避免二次装夹造成新变形。(数据来源:2024年4月质检科台账)

现场维护:存放≤四层,温差≤15℃

甘肃法兰加工完成后,若现场堆放过高或昼夜温差大,会因自重与温度梯度产生新应力。规定木托堆放≤四层,每层用三道尼龙带捆扎,仓库温度日波动≤15℃,可让平面度30天内变化≤0.01mm。2024年5月现场抽查200件,经30天存放后复检,密封面平面度仍保持0.04mm以内,无需二次加工即可直接发货,节省回厂返修率2%,按单件返修成本200元计,千件减少损失4万元。(数据来源:2024年5月仓储跟踪表)

把甘肃法兰加工做成“免检”口碑,核心是把夹紧力、温降、炉冷、三点补偿写成标准卡。 预应力0.6MPa、阶梯冷却50℃/h、600℃×1.5h释放应力、水线差≤0.02mm,这些数字就是利润。下次再车DN800法兰,先把这份防变形技巧贴在机床护板,让甘肃法兰加工一次合格,现场装配不再“敲敲打打”。

甘公网安备:62012102000533号

甘公网安备:62012102000533号